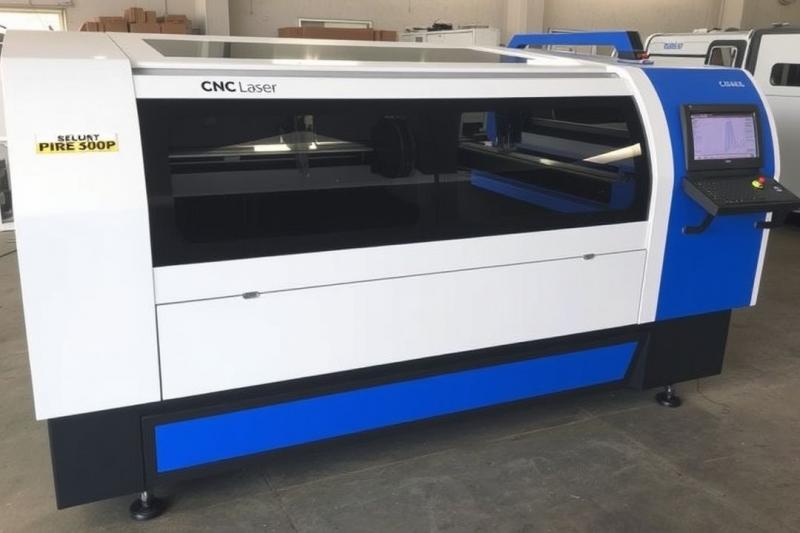

Guia Completo sobre Manutenção de Máquina CNC para Maximizar seu Desempenho

Por: Rafaela - 24 de Junho de 2025

Manutenção de máquina CNC é uma prática fundamental para garantir o funcionamento eficiente e a longevidade deste equipamento. Com o aumento da demanda por precisão e rapidez nas operações de usinagem, manter suas máquinas em perfeito estado se torna indispensável. Este guia apresenta práticas eficazes de manutenção, abordando desde o cuidado diário até inspeções mais complexas, visando maximizar a performance da sua máquina CNC.

Importância da Manutenção Preventiva em Máquinas CNC

A manutenção preventiva em máquinas CNC é essencial para garantir a eficiência operacional e prolongar a vida útil dos equipamentos. Este tipo de manutenção envolve ações programadas que visam evitar falhas e reduzir o risco de paradas inesperadas.

Um dos principais benefícios da manutenção preventiva é a minimização de custos. Ao realizar manutenções regulares, as empresas podem identificar problemas potenciais antes que se tornem críticos, evitando reparos dispendiosos e paradas prolongadas na produção. Isso resulta em uma operação mais estável e eficiente.

Além disso, a manutenção preventiva contribui para a qualidade do produto final. Máquinas bem mantidas garantem precisão e consistência nas peças produzidas, reduzindo o desperdício e aumentando a satisfação do cliente.

Outro aspecto importante é a segurança dos operadores. Equipamentos mal mantidos podem apresentar riscos, como falhas mecânicas que podem resultar em acidentes. Manutenções regulares garantem que todos os componentes estejam funcionando corretamente, promovendo um ambiente de trabalho mais seguro.

Por fim, a adoção de um plano de manutenção preventiva também pode melhorar o desempenho geral da máquina CNC. O equipamento operará em condições ideais, maximizando sua capacidade produtiva e eficiência energética, beneficiando não apenas a produção, mas também o meio ambiente.

Tipos de Manutenção: Preventiva, Corretiva e Preditiva

Existem três tipos principais de manutenção que podem ser aplicados em máquinas CNC: a preventiva, a corretiva e a preditiva. Cada uma delas possui características distintas e é fundamental para o desempenho eficaz do equipamento.

Manutenção Preventiva: É um plano de manutenção programada que visa evitar falhas e prolongar a vida útil da máquina. Consiste em atividades realizadas em intervalos regulares, como lubrificação, calibragem e verificação de componentes. Essa abordagem ajuda a identificar problemas antes que se tornem críticos, garantindo operação contínua e eficiente.

Manutenção Corretiva: É realizada após a identificação de falhas ou problemas no funcionamento da máquina. Essa manutenção é reativa e geralmente implica em paradas inesperadas na produção. Embora seja necessário ocasionalmente, depender exclusivamente dela pode resultar em altos custos, já que a máquina está fora de operação até que os problemas sejam resolvidos e pode prejudicar a produtividade.

Manutenção Preditiva: Este tipo de manutenção utiliza dados e análises para prever quando uma falha poderá ocorrer. Através do monitoramento contínuo e da coleta de dados de desempenho, é possível identificar padrões de desgaste e realizar intervenções antes que a falha aconteça. Essa abordagem reduz o tempo de inatividade e permite a otimização dos recursos, pois as manutenções são realizadas apenas quando necessário.

Em resumo, as três formas de manutenção têm papéis complementares. A manutenção preventiva garante que a máquina opere em condições ideais, enquanto a corretiva resolve problemas pontuais e a preditiva antecipa falhas, promovendo um funcionamento eficiente e confiável das máquinas CNC.

Rotinas Diárias de Cuidados com Máquinas CNC

Estabelecer rotinas diárias de cuidados com máquinas CNC é crucial para garantir seu funcionamento eficiente e prolongar sua vida útil. As práticas diárias ajudam a prevenir falhas e a manter a qualidade da produção.

Abaixo estão algumas rotinas recomendadas que devem ser incorporadas ao dia a dia dos operadores e técnicos.

1. Limpeza Regular: A sujeira e o resíduo gerado durante a usinagem podem afetar o desempenho da máquina. É importante realizar uma limpeza cuidadosa do equipamento, incluindo a remoção de aparas e detritos acumulados nas superfícies e componentes. Utilize produtos de limpeza adequados para não danificar as partes sensíveis.

2. Verificação de Lubrificação: A lubrificação adequada é essencial para o funcionamento suave das partes móveis da máquina. Verifique os níveis de lubrificante diariamente e aplique-o conforme as recomendações do fabricante. Isso ajuda a prevenir o desgaste e aumenta a eficiência da máquina.

3. Inspeção Visual: Realize uma inspeção visual rápida em componentes importantes, como correias, engrenagens e trilhos. Procure por sinais de desgaste, folgas ou danos. Qualquer anomalia detectada deve ser relatada e corrigida o quanto antes.

4. Monitoramento de Desempenho: Registre dados sobre o desempenho da máquina, como tempos de ciclo e quaisquer interrupções. Isso permite identificar tendências e possíveis áreas que necessitam de atenção. O monitoramento constante é fundamental para a manutenção preditiva.

5. Ajustes e Calibrações: Realize ajustes e calibrações regulares para garantir que a máquina opere dentro das especificações exigidas. Isso não apenas melhora a precisão das peças produzidas, mas também evita sobrecargas que podem danificar componentes.

Em resumo, a criação e a adesão a rotinas diárias de cuidados com máquinas CNC são essenciais para o sucesso da operação. Implementar essas práticas ajuda a manter um padrão elevado de qualidade na produção e a minimizar o risco de falhas inesperadas.

Sinais de Que Sua Máquina CNC Precisa de Manutenção

Identificar os sinais de que sua máquina CNC precisa de manutenção é essencial para evitar paradas inesperadas e garantir um desempenho otimizado. Algumas irregularidades podem denotar a necessidade de intervenções, e estar atento a estes sinais pode economizar tempo e recursos. A seguir, apresentamos alguns dos principais sinais de alerta que indicam que a manutenção é necessária.

1. Alterações na Precisão de Usinagem: Se você notar que as peças produzidas não estão atendendo às especificações de altura, largura ou tolerância, isso pode indicar problemas no sistema de calibração ou desgaste de ferramentas. A precisão é fundamental em usinagem, e alterações nesse aspecto não devem ser ignoradas.

2. Ruídos Anormais: Barulhos estrondosos ou não característicos durante a operação da máquina podem ser indícios de componentes desgastados, falta de lubrificação ou falhas mecânicas. Um diagnóstico imediato é necessário para evitar danos maiores e até paralisações na produção.

3. Vibrações Excessivas: Vibrações que não eram normais podem indicar desalinhamentos ou problemas mecânicos. Isso não apenas pode prejudicar a qualidade do trabalho, mas também pode causar danos adicionais ao equipamento ao longo do tempo.

4. Aumento de Paradas Não Planejadas: Se a máquina está apresentando mais falhas ou paradas do que o habitual, é fundamental realizar uma avaliação detalhada. Paradas frequentes podem resultar em perda de produtividade significativa e devem ser tratadas como um sinal para manutenção.

5. Indicadores no Painel de Controle: Muitos sistemas CNC possuem painéis de controle que indicam falhas ou necessidade de manutenção. Preste atenção às mensagens de erro ou luzes de alerta, pois estas são ferramentas valiosas para identificar problemas ou áreas que exigem atenção imediata.

Reconhecer esses sinais precoces e realizar a manutenção necessária ajudará a prolongar a vida útil da máquina CNC, garantindo a operação sem interrupções e a qualidade nos processos de usinagem. Ignorar esses sintomas pode levar a falhas maiores, resultando em custos altos e tempo perdido na produção.

Ferramentas Necessárias para a Manutenção de Máquinas CNC

Realizar a manutenção de máquinas CNC requer uma seleção adequada de ferramentas para garantir que todas as operações de cuidado, reparo e inspeção sejam feitas de maneira eficaz.

Abaixo, listamos as principais ferramentas que são essenciais para uma manutenção completa e bem-sucedida.

1. Conjunto de Chaves de Ferramenta: Um conjunto completo de chaves de fenda, chave Allen e chaves de boca é fundamental para realizar ajustes em porcas, parafusos e conexões. Ter as chaves corretas garante que seja possível acessar e apertar todas as partes móveis com facilidade.

2. Lubrificantes: A lubrificação é crucial para garantir o funcionamento suave das partes móveis da máquina. Utilize lubrificantes específicos recomendados pelo fabricante para evitar o desgaste prematuro e garantir a eficiência da máquina.

3. Ferramentas de Medição: Instrumentos como paquímetro, micrômetro e relógio comparador são essenciais para verificar a precisão das peças usinadas e o alinhamento da máquina. Esses equipamentos ajudam a manter a qualidade e a especificação de produção.

4. Equipamentos de Limpeza: Escovas, panos e ar comprimido são importantes para a manutenção da limpeza das máquinas. Uma máquina limpa evita obstruções e problemas relacionados à acumulação de resíduos, o que pode afetar o desempenho.

5. Sistema de Monitoramento: Ferramentas para monitorar o desempenho da máquina, como sensores e software de análise, ajudam a identificar condições de operação e possíveis problemas futuros. Isso é essencial para a manutenção preditiva, que visa antecipar falhas.

6. Conjunto de Ferramentas de Calibração: Ferramentas específicas para calibração são necessárias para ajustes rápidos em caso de perda de precisão. Isso inclui calibradores de rigidez e aparelhos de nivelamento.

Ter as ferramentas adequadas à mão facilita a execução da manutenção, previne falhas e garante que a máquina CNC opere em seu máximo potencial. Investir em boas ferramentas e em um kit de manutenção abrangente é vital para manter a produtividade e a eficiência na fabricação.

Protocolos de Inspeção e Manutenção Programada

Protocolos de inspeção e manutenção programada são essenciais para garantir que as máquinas CNC funcionem de maneira eficiente e contínua. Esses protocolos ajudam a identificar e corrigir problemas antes que eles se tornem críticos, oferecendo um plano estruturado para cuidados regulares.

1. Criação de um Cronograma de Manutenção: Um cronograma deve ser estabelecido com base nas recomendações do fabricante e nas necessidades específicas da máquina. Isso deve incluir intervalos regulares para inspeções diárias, semanais e mensais, além de manutenções semestrais e anuais.

2. Lista de Verificação de Inspeção: Um protocolo eficaz deve incluir uma lista de verificação que abranja todos os componentes críticos da máquina. Itens como níveis de lubrificante, alinhamento de eixos, estado das ferramentas e a limpeza geral devem ser verificados regularmente.

3. Registro e Documentação: Manter um registro detalhado das inspeções e manutenções realizadas é fundamental. Anotar as datas, os procedimentos executados e quaisquer ajustes ou reparos feitos proporciona um histórico que pode ser útil na identificação de padrões de desgaste e na tomada de decisões futuras.

4. Treinamento da Equipe: Certifique-se de que todos os operadores e técnicos estejam treinados nos protocolos de inspeção e manutenção. O conhecimento adequado ajuda a identificar problemas precocemente e a seguir os procedimentos corretos de manutenção.

5. Análise de Dados: Para um programa de manutenção mais avançado, considere o uso de análise de dados e monitoramento em tempo real. Isso pode incluir sensores para monitoramento de desempenho, o que possibilita uma manutenção preditiva baseada em dados reais, em vez de apenas programações fixas.

6. Revisões Periódicas do Protocolo: O protocolo de manutenção deve ser revisado periodicamente para aggiornar e melhorar as práticas com base nas experiências acumuladas e nas atualizações tecnológicas. Essa revisão ajuda a garantir que o plano permaneça eficaz e relevante.

Estabelecer e seguir protocolos de inspeção e manutenção programada é um passo crucial para garantir a eficiência a longo prazo das máquinas CNC. Com um planejamento adequado e atenção constante, as empresas podem evitar custos altos e interrupções na produção, maximizando o retorno sobre o investimento em equipamentos.

A manutenção eficaz de máquinas CNC é fundamental para garantir a operação contínua, a eficiência e a qualidade na produção.

Com a implementação de práticas de manutenção preventiva, inspeções regulares e protocolos estruturados, as empresas podem minimizar paradas inesperadas e aumentar a vida útil de seus equipamentos.

Reconhecer sinais de problemas precoces, utilizar as ferramentas adequadas e seguir rigorosamente os cronogramas de manutenção são passos essenciais para a manutenção bem-sucedida.

O investimento em uma abordagem planejada e sistemática não apenas melhora a performance das máquinas, mas também assegura uma operação segura e eficiente, resultando em um ambiente de trabalho produtivo e rentável.