Dicas Essenciais para Manutenção de Maquina CNC

Por: Rafaela - 02 de Agosto de 2025

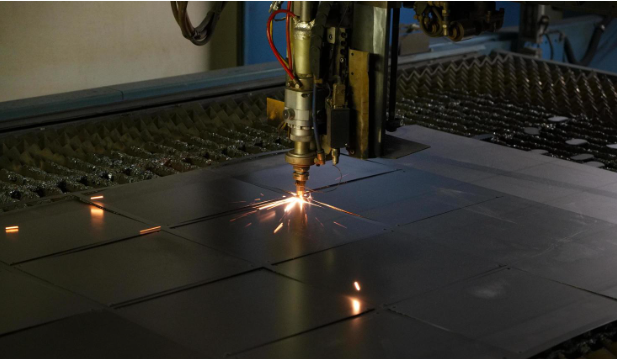

A manutenção de maquina CNC é crucial para o desempenho e a longevidade do equipamento. Esses dispositivos complexos são fundamentais em várias indústrias, e garantir o seu bom funcionamento pode evitar paradas inesperadas e altos custos com reparos. Neste artigo, apresentamos as melhores práticas e dicas para a manutenção eficaz de máquinas CNC.

Importância da Manutenção Regular em Maquinas CNC

A manutenção regular em máquinas CNC é essencial para assegurar que esses equipamentos funcionem de forma eficiente e com precisão. Um programa de manutenção bem estruturado pode prevenir falhas mecânicas e eletrônicas, reduzindo o tempo de inatividade.

Além de minimizar os custos com reparos, a manutenção regular contribui para a longevidade das máquinas. Componentes desgastados ou danificados podem comprometer a qualidade das peças produzidas, resultando em desperdícios e insatisfações dos clientes.

A precisão é um fator crítico na operação de máquinas CNC. Com um serviço regular de manutenção, ajustes podem ser feitos prontamente, garantindo que a máquina opere dentro das especificações corretas. Isso é particularmente importante em setores onde a tolerância é fundamental.

Ademais, um bom plano de manutenção pode identificar problemas potenciais antes que eles se tornem críticos. Isso inclui a substituição de peças que apresentam sinais de desgaste, evitando assim paradas inesperadas e custos elevados decorrentes de falhas súbitas.

A manutenção regular também pode proporcionar segurança aos operadores. Máquinas bem mantidas têm menor probabilidade de causar acidentes, garantindo um ambiente de trabalho mais seguro.

Por fim, para muitas empresas, a manutenção regular de máquinas CNC é um fator que pode influenciar a reputação do negócio. Equipamentos confiáveis e bem cuidados aumentam a confiança dos clientes e parceiros, reforçando a imagem da empresa no mercado.

Principais Componentes a Serem Inspecionados

Na manutenção de máquinas CNC, é crucial inspecionar regularmente componentes específicos para garantir seu funcionamento adequado. Cada parte desempenha um papel único na operação da máquina, e a falha de um único componente pode comprometer todo o sistema.

Um dos principais componentes a serem inspecionados é o spindle, que é responsável pela rotação da ferramenta. É importante verificar se há sinais de desgaste ou vibrações anormais, pois isso pode afetar a precisão e a qualidade do corte.

Outro componente crítico é a guia linear. As guias são responsáveis pela movimentação das peças e devem ser lubrificadas adequadamente. Inspecionar a presença de sujeira ou danos nessas guias é fundamental para evitar falhas de posicionamento.

As correias e polias também precisam de atenção. Verifique regularmente a tensão das correias e procure por desgastes ou rasgos, já que isso pode influenciar a transmissão de movimento e, consequentemente, a precisão da usinagem.

Os sistemas de refrigeração são essenciais para o desempenho adequado da máquina. Inspecionar o nível do fluido refrigerante e a eficácia do sistema ajuda a evitar superaquecimento, prolongando a vida útil do equipamento.

Além disso, sensores e sistemas elétricos devem ser verificados. Sensores defeituosos podem levar a erros na operação, enquanto conexões soltas ou danificadas podem causar falhas em circuitos. Testar esses componentes regularmente assegura um funcionamento seguro e eficaz da máquina.

Procedimentos Básicos para Limpeza e Lubrificação

A limpeza e lubrificação adequadas são fundamentais para o bom funcionamento das máquinas CNC. Realizar esses procedimentos regularmente ajuda a evitar o acúmulo de sujeira e detritos, que podem causar desgaste prematuro e falhas nos componentes.

Para iniciar a limpeza, é importante desligar a máquina e desconectar a fonte de energia para garantir a segurança. Use um pano seco ou uma escova macia para remover a poeira e resíduos das superfícies externas. Evite utilizar produtos químicos agressivos que possam danificar os componentes.

As guias lineares devem ser limpas com atenção especial, pois acumulam sujeira que pode interferir no movimento preciso das peças. Utilize um limpador específico ou um pano levemente umedecido para limpar essas áreas, garantindo que não haja resíduos que possam causar atrito.

Em seguida, a lubrificação deve ser realizada. Utilize um lubrificante apropriado de acordo com as recomendações do fabricante. Aplique uma quantidade moderada nas partes móveis, como nas guias, nos motores e no spindle, assegurando que todas as áreas sejam bem lubrificadas sem exageros.

É importante seguir as diretrizes sobre a frequência de lubrificação, que pode variar conforme a intensidade de uso da máquina. Em geral, recomenda-se lubrificar pelo menos a cada 100 horas de operação, ou conforme indicado no manual do usuário.

Por fim, sempre verifique os níveis de fluido refrigerante e complete conforme necessário. Um sistema de refrigeração limpo e eficiente também é crucial para o desempenho adequado da máquina, evitando superaquecimento durante operações prolongadas.

Identificação e Resolução de Problemas Comuns

Identificar e resolver problemas comuns em máquinas CNC é uma habilidade essencial para manter a produtividade e eficiência do equipamento. A seguir, apresentamos alguns problemas frequentes e suas soluções.

Um problema comum é a falta de movimento do eixo da máquina. Isso pode ser causado por uma falha na fonte de energia, fiação danificada ou problemas no sistema de controle. Para resolver, comece verificando as conexões elétricas e garantindo que a máquina esteja devidamente alimentada. Se necessário, consulte um eletricista qualificado.

Outro problema é a vibração excessiva durante a operação. Isso geralmente indica um desalinhamento dos eixos ou desgaste nas peças móveis. Para resolver, inspecione e alinhe os eixos conforme as especificações do fabricante, além de verificar o estado de rolamentos e buchas, substituindo-os se necessário.

Ruídos anormais também são um sinal de alerta. Sons estrondosos durante a operação podem indicar a necessidade de lubrificação ou a presença de peças desgastadas. Para solucionar, realize a lubrificação regular e verifique as condições das peças internas, realizando a troca se identificados danos.

No caso de falhas nos sensores, como erros na leitura de posição, a limpeza dos sensores deve ser a primeira medida. Poeira ou sujeira acumulada podem interferir em seu funcionamento. Se a limpeza não resolver, pode ser necessário recalibrar os sensores ou substituí-los, dependendo da gravidade do problema.

Além disso, o superaquecimento pode ocorrer devido a problemas no sistema de refrigeração ou como resultado da lubrificação insuficiente. Verifique a quantidade do fluido refrigerante e a eficácia do sistema, além de garantir que todas as partes móveis estão devidamente lubrificadas para evitar o superaquecimento.

Por último, é importante manter registros detalhados de todos os problemas e soluções implementadas. Isso ajuda na previsibilidade de falhas futuras e facilita as manutenções preventivas, garantindo uma operação contínua e eficiente da máquina CNC.

Frequência Recomendada para a Manutenção

A frequência recomendada para a manutenção de máquinas CNC é essencial para garantir um desempenho eficiente e prolongar a vida útil dos equipamentos. Diversos fatores influenciam essa frequência, incluindo o tipo de trabalho realizado, a intensidade de uso e as recomendações do fabricante.

Em geral, recomenda-se que a manutenção preventiva seja realizada a cada 100 horas de operação. Isso inclui a verificação de componentes críticos, limpeza e lubrificação das peças móveis. Para máquinas que operam em ambientes mais exigentes ou com alta carga de trabalho, essa frequência pode ser ajustada para intervalos menores.

Além das manutenções regulares, uma inspeção completa deve ser realizada pelo menos uma vez por ano. Essa revisão anual deve incluir uma análise aprofundada de todos os componentes da máquina, testes elétricos e mecânicos, e a verificação das configurações de calibração.

Para componentes como o spindle e as guias lineares, que sofrem desgaste constante, recomenda-se um controle mais rigoroso. Essas partes podem requerer uma verificação a cada 50 horas de operação, principalmente se a máquina estiver submetida a processos de corte intensivos.

Um fator adicional a ser considerado é a manutenção corretiva. Caso sejam identificados problemas durante as operações diárias, uma intervenção imediata deve ser feita. Ignorar sinais de desgaste ou mau funcionamento pode levar a falhas maiores e ao aumento dos custos de reparo.

Por fim, é aconselhável registrar todas as manutenções realizadas e os horários de uso da máquina. Essa prática não apenas ajuda a manter um cronograma de manutenção eficaz, como também permite identificar padrões de desgaste e necessidade de intervenções adicionais.

Benefícios da Manutenção Preventiva e Corretiva

A manutenção preventiva e corretiva de máquinas CNC oferece uma série de benefícios significativos que impactam diretamente a eficiência, segurança e custos operacionais.

Um dos principais benefícios da manutenção preventiva é a redução do tempo de inatividade. Ao realizar manutenções programadas, é possível identificar e corrigir problemas antes que eles causem falhas, garantindo que a máquina permaneça em operação e a produção seja contínua.

Além disso, a manutenção preventiva ajuda a prolongar a vida útil do equipamento. Cuidados regulares, como limpeza e lubrificação, minimizam o desgaste de componentes essenciais, resultando em investimentos que geram retorno significativo ao longo do tempo.

Por outro lado, a manutenção corretiva é igualmente vital. Quando um problema ocorre, a intervenção imediata pode evitar danos maiores e custos de reparo elevados. A capacidade de resolver falhas rapidamente assegura que a produção seja retomada sem grandes interrupções.

A manutenção também contribui para a segurança dos operadores. Máquinas que estão em bom estado de funcionamento têm menor probabilidade de causar acidentes, melhorando as condições de trabalho e reduzindo riscos de lesões.

Outro benefício importante é a melhoria da qualidade do produto. Equipamentos bem mantidos operam com maior precisão, resultando em peças produzidas dentro das especificações exigidas, o que reduz desperdícios e aumenta a satisfação dos clientes.

Em resumo, tanto a manutenção preventiva quanto a corretiva são fundamentais para maximizar a eficiência e a produtividade em ambientes de usinagem. Investir nesses processos é garantir que a operação de máquinas CNC seja contínua, segura e rentável.

A manutenção adequada de máquinas CNC é um elemento crucial para a eficiência e a durabilidade dos equipamentos. Através da implementação de práticas regulares de manutenção preventiva e corretiva, as empresas podem garantir a continuidade da produção, a segurança dos operadores e a qualidade dos produtos.

Reconhecer a importância da manutenção e adotar uma abordagem sistemática ajuda a minimizar custos operacionais e a prolongar a vida útil das máquinas. A avaliação regular dos principais componentes e a realização de procedimentos de limpeza e lubrificação são passos essenciais para manter a performance ideal.

Além disso, a identificação e resolução de problemas comuns de forma proativa, junto com a definição de frequência adequada para a manutenção, permitem que as empresas operem de maneira mais eficiente e segura.

Em última análise, investir na manutenção de máquinas CNC não é apenas uma questão de prevenir falhas, mas sim uma estratégia que pode resultar em benefícios significativos, como aumento da produtividade e melhoria da satisfação do cliente. Assim, garantir que os equipamentos estejam sempre em ótimas condições deve ser uma prioridade para qualquer negócio que utilize essa tecnologia.